Um ein erfolgreiches M-Boot zu bauen, muss man nicht Schiffbau studieren oder bei einem Bootsbauer in die Lehre gehen. Siegfried Ettling vom SMC-Kiel, der Konstrukteur des hier vorgestellten M-Bootes, baute 1984 den Prototyp dieses Bootes in Knickspant-Bauweise aus 1.5 mm starkem Sperrholz. Da das Boot bei leichten Winden ausgesprochen gut lief, sind inzwischen mehrere Boote nachgebaut worden.

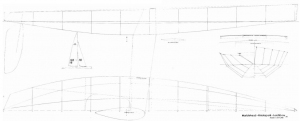

Weil Gewicht nur für Dampfwalzen gut ist - so sagte Uffa Fox, ein berühmter Schiffbaukonstrukteur - sollte das Boot so leicht wie möglich gebaut werden. Aber man kann Leichtbau auch anders auffassen: ein Bootsbau, bei dem es keine Schwierigkeiten gibt. Auch das trifft hier zu. Jeder versierte Bastler ist in der Lage, dieses Boot nachzubauen. Der hier abgebildete Bauplan kann im Maßstab 1:1 vom Schiffsmodell-Bauplandienst, Postfach 1820, 7730 Villingen-Schwenningen, bezogen werden.

Da der Bau von Knickspantbooten hier schon mehrfach besprochen wurde, kann ich mich auf das Wesentliche beschränken.

Die Spanten werden, mit Füßen versehen, auf einem Baubrett aufgestellt (und an den Knickstellen mit eingelassenen 5 X 5-mm-Leisten verbunden). Das billigste Sperrholz, etwa 3 bis 4 mm stark, ist dafür gut genug, da die Bauspanten nicht im Schiff bleiben. Je nach Baumaterial für die Planken muss die Plankenstärke von dem Spantenriss abgezogen werden. Spantenriss fotokopieren und aufkleben. Ideal wäre 1,2 mm starkes Birkensperrholz für die Beplankung. Aber auch 1,5 mm ist noch gut. Wer jedoch extrem leicht bauen will, kann auch 2 mm starkes Balsaholz verwenden.

Der Bootsrumpf wird in jedem Fall mit dünnem Glasgewebe (ca. 100 g/m2) überzogen. Dazu muss aber dünnflüssiges Epoxydharz verarbeitet werden. Das Harz wird auf das trocken aufgelegte Glasgewebe mit dem Pinsel aufgetragen und mit einem Spachtel wieder herausgestrichen. Nur so entsteht eine glatte und gleichmäßige Oberfläche. Nur mit dem Pinsel aufgetragenes Harz ist ungleichmäßig dick. Weil diese GfK-Oberfläche auch die geklebte Plankenverbindung miteinander ausreichend verstärkt, entfallen die Knickstringer.

Die Stringer, welche in die Spanten eingelassen und mit ihnen verklebt sind, werden vor dem Aufbringen der Beplankung mit Seife oder Bohnerwachs eingerieben. Andernfalls würden die Planken am Stringer festkleben. Nur bei Bauspant 10 wird ein Spant 10 ohne Fuß mit der Beplankung verleimt, nachdem die Bootsschale vom Spantgerüst gelöst ist. Anschließend wird die oberste Planke an der Deckskante durch den eingeleimten Balkweger aus 3 x 5-mm-Kiefer verstärkt. Auch der Spiegel wird dann erst eingesetzt. Würde man das schon auf dem Spantgerüst machen, ließe sich die Bootsschale sehr viel schwerer abnehmen.

Vor den Spant 10 wird dann noch ein Gummifender geklebt. Radiergummi eignet sich gut und lässt sich mit Epoxydharz oder Uhu-Plus aufkleben. Die Form wird grob zugeschnitten und am Bootsrumpf mit scharfem Schleifpapier eingepasst. Die Bootslänge wird durch den eingesetzten Spiegel bestimmt und darf mit Fender zwischen min. 1276 mm und max. 1288 mm liegen.

In den von den Bauspanten abgenommenen Rumpf werden im mittleren Bereich zwei bis drei provisorische Decksbalken eingeheftet, um eine Verformung zu verhindern. Der Kiel wird aus vielfach verleimten 10 mm starkem Sperrholz hergestellt. Für einen Leichtbau aus Balsa wird auch der Kiel aus einem 8 mm starken Balsakern gebaut. Um den Kern wird dann eine 1,5 mm starke Sperrholzverstärkung herum geleimt. Die Vorderkante wird mit einem Radius von 2 mm rund geschliffen, und die Hinterkante bleibt, etwa 1 mm stark, eckig.

Falls der Kiel abnehmbar werden soll, muss eine Kieltasche aus Sperrholz oder GfK in den Rumpf eingesetzt werden. Beim Balsaboot wird der Kiel dagegen aus Gewichtsgründen fest in den Rumpf eingeleimt. Er muss in jedem Fall bis gegen das Deck stoßen und seitlich mit einem stabilen Decksbalken abgestützt werden. Auch der Ruderkoker wird jetzt erst eingesetzt und nach dem Kiel ausgerichtet.

Das Deck bedarf unserer besonderen Aufmerksamkeit. Es soll so leicht wie möglich sein. Man kann es auf herkömmliche Weise aus 0,8-mm-Sperrholz bauen. mit einigen Decksbalken. Es genügen sechs bis sieben, wenn sie an der richtigen Stelle sitzen: ein Balken vor und hinter der Decksluke; ein weiterer, wie schon beschrieben, im Kielbereich; je einer vor und hinter der Fockbefestigung, die auf einer Leiste zwischen diesen Decksbalken vorgesehen ist. Alle diese Decksbalken können aus 1.5 mm bis 2 mm starkem Sperrholz angefertigt werden, vorausgesetzt, man verklebt sie einwandfrei mit dem Deck. Sicherer ist es aber, wenn sie vorher mit einem 10 mm breiten Streifen Sperrholz verklebt werden, so dass ein T-Träger entsteht. Auf der breiten T-Oberseite ist es einfach, für eine gute Verklebung mit dem Deck zu sorgen. Am Spiegel wird eine Balsaleiste angeklebt und so beschliffen, dass das Deck auch hier verklebt wird. Genau wie man am Spiegel für eine breite Leimfläche sorgen muss, ist dies auch an den Seitenplanken erforderlich. Dazu wird der Balkweger mit jeweils 2 Balsaleisten 3 X 5 mm auf 10 mm Breite gebracht. Theoretisch könnte man eine 6 x 5-mm-Leiste nehmen, aber dann besteht die Gefahr. dass in der Außenhaut flache Stellen entstehen. Bei dünnen Leisten bleibt der Strak erhalten.

Für ein superleichtes Deck muss man etwas ungewöhnlich vorgehen. Man fängt mit dem Lukendeckel an. Aus 10 mm starkem Holz wird ein Formklotz vom Deckel angefertigt. Um seinen Rand werden 5 Lagen eingeweichtes Balsa, 1 mm stark, unter Zugabe von Weißleim gewickelt und mit Gummiringen oder Klebestreifen gut gepresst, bis der Leim ausgehärtet ist. Darauf wird dann 2 mm dicke, eingeweichte Pappe ohne Leim gewickelt und gepresst. Nach dem Trocknen werden darauf wieder 5 Lagen 1-mm-Balsa gewickelt und verleimt. Wenn der Leim hart ist, schleifen wir das Ganze auf 10 mm Stärke und heben die beiden Balsaringe ab. Das hört sich so einfach an, aber man wird wahrscheinlich den Pappring stückchenweise herauspulen und zwischen Brett und Balsaring mit der Laubsäge nachhelfen müssen. Nachdem die Ringe beschliffen wurden, haben wir den Lukenrahmen und die Decksschlinge in superleichter Qualität, mit 2 mm Zwischenraum. Hier wird später eine 3-mm-Fensterdichtung auf den Lukenrahmen geklebt.

Beim ersten Zusammenbau mit Papier auf einer Unterlage arbeiten und Deckel und Schlinge 24 Stunden zusammengebaut liegen lassen. Der Schaumstoff drückt sich zusammen, und später geht dann der Deckel leicht. Lässt man ihn dauernd eingedrückt, geht er sogar zu leicht, man sollte den Deckel immer nur zur Hälfte eindrücken, wenn das Boot nicht gesegelt wird.

Die Lukenschlinge, das ist der innere Lukenrahmen, wird dann zwischen zwei im Vorschiff zusammenlaufenden Leisten aus 5 x 10-mm-Balsa geleimt und so in das Boot eingeleimt, dass die Leisten im Bug und am Heck mit dem verbreiterten Balkweger bündig sind (in der Zeichnung gestrichelt). Aus 1,5-mm-Sperrholz werden dann die Decksbalken eingesetzt und zur Hälfte in die Leisten eingeklinkt. Da die Decksbalken dadurch sehr geschwächt werden, ist von unten ein 5 mm breiter und 50 mm langer Sperrholzstreifen über die Ausschnitte zu leimen. Oben werden die Decksbalken rechts und links mit 5 x 3-mm-Balsa verbreitert, dann wird alles mit dem Schleifklotz beschliffen.

Nur im Mastbereich wird der Kielkasten, oder beim Balsa-Leichtbau der Kiel, seitlich mit 10 x 10-mm-Kieferleisten vom Decksbalken zum Lukenrand verbreitert. Auch zwischen den beiden vorderen Decksbalken wird eine 10 x 10-mm-Kiefernleiste eingesetzt. An ihr wird die Fockschiene angeschraubt. Etwas hinter dem Mastbereich wird dann an der Bordwand die Balsaauflage für das Deck ausgeklinkt und durch 10 X 10-mm-Kiefer ersetzt. Beim Balsaboot sollte man diese Leiste für die Wanten noch mit einem Streifen Glasgewebe und Harz gegen die Bordwand von innen abstützen.

Auf die glattgeschliffenen (Schleifklotz), jetzt überall schön breiten Auflagen für das Deck wird dann zweimal Balsarite aufgepinselt und danach das dickste Bespannmaterial für Flugmodelle aufgebügelt (Silky Cote - Fabrikate - Texcover oder ähnliche mit Gewebestruktur). Es ist nicht einmal ein Farbanstrich erforderlich. Mit einem solchen Deck kann man ein Balsaboot mit einem Gewicht von etwa 500 Gramm bauen.

Mancher Leser wird sich nun fragen, ob es wirklich erstrebenswert ist, ein so extrem leichtes Boot zu segeln. Wie bei den meisten Dingen in dieser Welt kann man das Problem hier von zwei Seiten betrachten. Ein leichtes Boot springt beim kleinsten Windhauch sofort an, aber es steht auch sofort, wenn der Wind wegbleibt. Ein schweres Boot braucht mehr Zeit, um in Fahrt zu kommen, aber dann bleibt es auch bei Flaute noch eine Weile in Fahrt.

Man kann aber auch einen Leichtbau genau so schwer machen wie ein normales Boot, indem man mehr Blei an den Kiel hängt. Dieses Boot hat den Vorteil, dass es aufrechter segelt und eben die Windenergie auf dem Weg über das Segel besser ausnutzt.

Dazu gehört allerdings auch ein entsprechend gut geschnittenes und einwandfrei stehendes Segel.